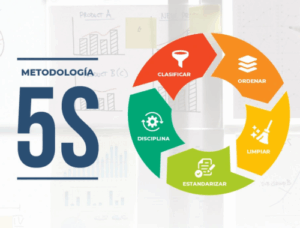

La metodología de las 5S es una filosofía de trabajo de origen japonés. Este método busca organizar y dar sentido a las dinámicas laborales, abordando la desorganización, situaciones de riesgo, la higiene y fomentando buenos hábitos.

Este enfoque se basa en cinco términos japoneses: “Seiri” (separar), “Seiton” (organizar), “Seiso” (limpiar), “Seiketsu” (estandarizar) y “Shitsuke” (sostener). Cada uno de estos conceptos constituye un paso fundamental en la organización del entorno laboral.

Permite reducir el tiempo de búsqueda y facilita el acceso a materiales e información necesarios, generando diversos beneficios:

- Optimización del espacio mediante la reducción de residuos y la maximización de la utilización.

- Mejora de la calidad.

- Aumento de la motivación y el compromiso de los empleados.

- Mayor seguridad y ergonomía.

- Incremento de la eficiencia y la productividad.

Es versátil y aplicable a cualquier entorno laboral, ya sea físico o digital. Esto abarca desde áreas reducidas, tales como puestos de trabajo, escritorios u ordenadores personales, hasta espacios de mayor envergadura, como líneas de producción, almacenes o áreas abiertas.

1ra S: Separar – Elimina lo innecesario

- Definir lo que es necesario.

- Identificar lo que no es necesario.

- Liberar el espacio de trabajo de aquello que no es necesario.

- Realizar una búsqueda exhaustiva en estanterías, debajo de máquinas, en taquillas, archivadores, etc.

2da S: Organizar – Un lugar para cada cosa y cada cosa en su lugar

- Los materiales y equipos deberán almacenarse de acuerdo con su frecuencia de uso, peso y tamaño.

- Los archivos, carpetas y programas deberán organizarse para minimizar la cantidad de clics y el tiempo de búsqueda.

3ra S: Limpiar – La limpieza permite que los problemas se hagan visibles

- Limpiar e inspeccionar el área de trabajo.

- Eliminar las fuentes de suciedad.

- Restaurar el mobiliario y los equipos a sus condiciones originales de operación.

- Identificar visualmente (con etiqueta roja) los problemas que no puedan resolverse de inmediato.

4ta S: Estandarizar – La estandarización garantiza la sostenibilidad de las 3S anteriores

- Establecer estándares visuales para destacar ubicaciones específicas.

- Definir normas para la utilización de materiales y equipos.

- Emplear códigos de color y símbolos para facilitar la identificación y el uso de materiales y equipos.

- Constituir estándares de mantenimiento para los materiales y equipos.

- Determinar responsabilidades y frecuencias para la actualización de los estándares.

5ta S: Sostener

- Es imperativo adherirse a los estándares establecidos de forma diaria.

- Los estándares deben ser objeto de mejora continua.

- La realización de auditorías periódicas es esencial para asegurar el estado óptimo de las instalaciones.

- El mantenimiento y la optimización de la organización del entorno laboral constituyen un proceso ininterrumpido.

- Sostener estas prácticas permite el cumplimiento y la mejora de los estándares.